高炉在冶炼过程中产生大量含有CO和粉尘的高温荒煤气,其热值一般在2000?3100Cal/ m3(lcal=4.185J)左右,属低热值煤气,与转炉煤气一样已成为钢铁企业重要的二次能源, 如不治理和回收即污染环境、危害身心健康又浪费能源。

早期高炉煤气的净化主要采用洗涤塔、文氏管等湿法洗涤除尘。虽然达到了煤气净化的目 的,但湿法存在许多难以解决的弊病,如耗水量大、废气中含有CN-、S2-、酚类及铅、锌 等重金属,难以处理;净化系统设备繁杂i洗涤设备腐蚀结垢严重;煤气湿热不能回收,煤气 中含水分较多造成热值下降等缺点,阻碍了湿法净化工艺的应用。因此高炉煤气干法越来越受 到人们的重视。

钢厂现有450m3髙炉2座,其煤气净化工艺流程如图11-11所示。

髙炉煤气净化系统主要由重力除尘装置、袋式除尘器、氮气喷吹装置、输灰装置等组成。 从高炉出来的髙温荒煤气进人重力除尘装置,由于气流速度降低故大颗粒粉尘首先被除 掉,荒煤气在这里有两个作用:其一除去部分大頼粒粉尘(往往带有火星),既降低了荒煤气 中粉尘浓度又保护了后部滤袋的安全;其二降低了荒煤气温度。经过初步净化的粗煤气经过袋 式除尘器净化后进人煤气柜,主要作为高炉热风炉燃料,剩余部分用于其他场合。

髙炉煤气净化系统主要由重力除尘装置、袋式除尘器、氮气喷吹装置、输灰装置等组成。 从高炉出来的髙温荒煤气进人重力除尘装置,由于气流速度降低故大颗粒粉尘首先被除 掉,荒煤气在这里有两个作用:其一除去部分大頼粒粉尘(往往带有火星),既降低了荒煤气 中粉尘浓度又保护了后部滤袋的安全;其二降低了荒煤气温度。经过初步净化的粗煤气经过袋 式除尘器净化后进人煤气柜,主要作为高炉热风炉燃料,剩余部分用于其他场合。

当高炉煤气温度高于2501C时,高温炉炉顶放散煤气或喷水降温,以保护滤袋安全。由于 国内部分铁矿石中含有金厲锌伴生矿(约30%),而锌在高炉内蒸发变成气态锌,离开高炉冷 却后又冷凝成微小頼粒,这些微小的锌颗粒遇到空气后马上反应生成ZnO并放热燃烧。因此 收集下来的粉尘在离开煤气净化系统前应与空气隔离,并用湿式排灰机将其成球后外排,以防 在净化系统附近燃烧造成整个系统的安全等隐患。

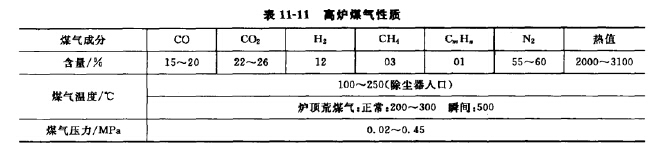

髙炉荒煤气的产生是由于碳在高炉中还原铁及不完全燃烧形成的,因此其主要可燃成分为 CO,但由于空气中n2含量占主导地位,因此髙炉荒煤气中主要成分是n2,其次是CO。其 主要成分见表11-11.

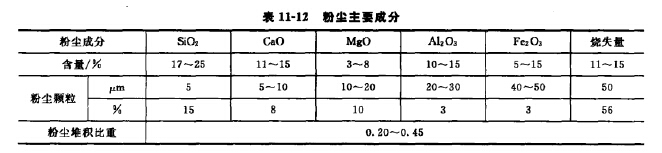

髙炉煤气中的粉尘,主要是冶炼过程中煤气夹带及金属蒸发冷凝物,其主要成分是Si02, 粉尘顆粒细小且黏,粉尘主要成分见表11-12.

袋式除尘器是煤气净化系统关键设备,其运行好坏直接影响到热风炉燃烧,从而影响高炉 的正常运行,高炉煤气从高炉出来时压力很高,故煤气净化系统采用正压式,由于袋式除尘器处于正压 状态,所以除尘器的外壳采用圆截面多箱结构(共8箱体),如图11-12所示。

每台除尘器主要技术参数如下:

(1)处理荒煤气量:平均106000mVh,大130000m3/h,

(2)过滤面积:共计3760m2,单箱470m2.

(3)过滤风速:0. 45?0. 79m/min,

C4)除尘器壳体规格:衫424X12, H=15. 45m.

(5)滤袋数量:192条。

(6)滤袋材质:氟美斯针剌毡。

130mmX6000mm.

(8)粗煤气温度:100?250*0,高4001C,

(9)煤气压力:离压0.12?0.15MPa,常压0. 03MPa,

(10)设备阻力:1200?1800Pa。

(11)脉冲阀数量:17个。

(12)压缩空气耗量:15m3/min,

(13)压缩空气压力r 0. 2?0. 4MPa。

(14)人口荒煤气含尘量:常压时12g/m3,髙压时6g/m3。

(15)出口净煤气含量:

4.使用效果

(1)净化后煤气中含尘浓度平均低于lOmg/rt3,保证了净煤气质量,延长了热风炉寿命。

(2)用氟美斯滤料其使用寿命可达2年以上•

(3)用氮气喷吹清灰使系统更安全可靠,比早期的放散反吹简单,操作方便,同时改善了 周围环境。

(4)除尘阻力连续稳定在1500Pa以下,淸灰后阻力降到800~1000Pa。

(5)由于采用干法净化,热风炉送风温度提高约60X;,有效地降低了高炉焦比,

(1)煤气温度不易控制,底部灰斗排灰不畅,排灰阀堵塞现象经常发生。

(2)干法净化工艺在大型炉(超过1000m3)应用的问题,有箱体过多,占地面积大,布 置和维护都不方便等。.

电话:18903178757

传真:0317-8041117

邮箱:28505225@qq.com

地址:河北省泊头市富镇开发区

冀ICP备16028451号-3

-

-