炼钢车间设计有2座150t的转炉,转炉二次烟气除尘系统主要包括对转炉在吹炼、兑铁 水和出钢时产生的二次烟气进行捕集,并对RH炉加料和RH炉投料保温以及转炉上料系统 等产生的粉尘进行捕集,采用干式布袋除尘系统。

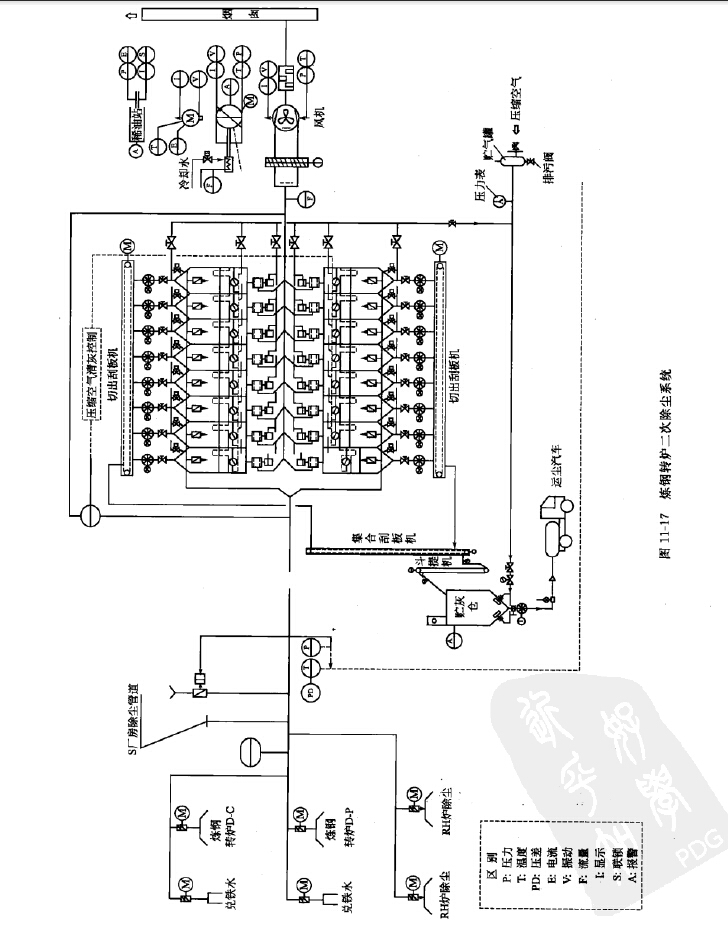

除尘系统的主要设备由转炉兑铁水抽气罩、出钢抽气罩、风机、消声器、长袋脉冲除尘 器、输灰设备、调节阀、事故阀、卸灰阀、贮灰仓、烟囱等组成。除尘系统流程见图11-17。

为了有效地捕集转炉工作时产生的二次烟气,转炉被设在带移动开门的密闭軍内。转炉兑 铁水时所产生的烟气由设在兑铁水侧上部的兑铁水排烟罩进行捕集,此罩也兼作捕集转炉吹炼 时从炉口冒出的二次烟气用,由于转炉兑铁水时排烟罩内烟气温度较高,并伴有高温钢水的热 辐射,故在罩内貼有隔热用的耐火材料。转炉出钢时所产生的烟气由出钢侧排烟單进行捕集, RH炉加料和RH炉投料保温以及转炉料系统产生的粉尘也进人转炉二次烟气除尘系统。除尘 器进口前的除尘总管上设有混风降温作用的紧急空气稀释阀,用以确保布袋除尘器烟气进口温 度小于130T:。

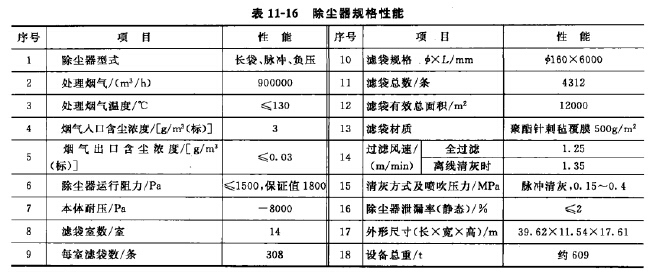

除尘设备设计为长袋脉冲除尘器,滤袋材料为经处理的聚酯针刺毡覆膜。含尘气体首先由 原始烟气管进人设备下部的集尘斗,随后至上部的过滤腔,烟气由滤袋外部进人滤袋里面,过 滤到允许排放的含尘浓度。而粉尘则被积聚在过滤袋的外表面,随着滤袋外表面粉尘厚度的增 加,除尘器压差达到一定的设定值时,采用离线清灰方式(压差清灰或定时淸灰),用压缩空 气进行脉冲喷吹。

该除尘设备露天布置,是炼钢转炉二次烟气除尘的主要设备。

脉冲除尘器由除尘器本体(含滤袋室框架清灰装置灰斗等)、压缩空气系统、压差系统及 梯子平台等部分组成。

除尘器由14室组成,双排布置。每室长5660mm,宽4170mm,每个室室内布置308条滤 袋,滤袋长6000mm,直径160imn每室滤袋22组,每组14条。每室配一个检修门,尺寸为 1780mm X 465mm,—共 22 个检修门,

布袋除尘器滤袋材质是聚酯覆膜针刺毪。

脉冲除尘器作用:降温后的电炉烟尘>39g/m3(标)经过布袋除尘器处理烟气,出口含尘 浓度

除尘系统所必需的抽吸压力由双支撑离心风机提供。风机位于除尘器后,将经过滤后的洁 净气体通过烟囱排入大气。风机配有稀油站和高位油箱等安全捎施。另外为降低噪声,在风机 的出口管道上装有一个消声器,同时风机机壳本身设有隔声措施。风机配液力耦合器,根据工 艺液力耦合器采取无级调速。

风机风量900000m3/h;风机风压5300Pa(进口 一4800Pa出口+500Pa)>电机功率 2000kW;电机转速 990r/min。

除尘器灰斗内粉尘通过空气炮防棚灰装置和星形卸灰阀卸灰,经19#、20#切出刮板输 送机送至5 #集合刮板输送机,并通过4 #斗式提升机至4 #贮灰仓。

贮灰仓顶上设简易布袋除尘装置(人工手动淸灰),灰斗上设空气炮防棚灰装置,配合星 形卸灰阀卸灰,采用吸引压送罐车,定期对储存在贮灰仓内的粉尘进行吸引装载、压力卸载, 粉尘集中统一处理。另外贮灰仓还设有料位连续检测装置,并对空仓和满仓进行报警。

含尘烟气通过除尘器除尘净化后,由风机送人烟囱进行髙空排放。烟囱高度30m,烟囱上 部设有粉尘在线检测装置,信号送能源中心。

开机前,必须熟读操作说明书及其有关设备说明书,操作人员必须确认设备是否具备操作 准备。包括所有电动装置单元是否作好操作准备,同时为操作的预备工作必须记录在案。对于 开机准备,尤其在比较好次开机和长期的关机或大修改造以后,需检査下列项目:①电气高低压 系统是否正常》②压缩空气系统和冷却水系统是否有压;③除尘器PLC控制是否正常,④除 尘器每仓室管道阀门是否都打开;⑤风机进口启动阀是否处于关闭状态;⑥贮灰仓料位是否在 低位状态;集合刮板机和斗式提升机是否工作《⑦所有电磁阀正常;⑧所有测量回路正常有信 号;⑨所有阀门处于自动模式和需要的位置;⑩所有管道和设备检査孔是否关闭;?打开所有 检査人孔门,检查设备运动部件(如风机转子和阀门的阀片等)是否被厚灰或外来物卡住,清 除水平管道中的积灰,检査过后,关闭所有的检查人孔门;⑩所有设备的检査门是否关闭; ?事故空气稀释阀的报警是否解除。

电话:18903178757

传真:0317-8041117

邮箱:28505225@qq.com

地址:河北省泊头市富镇开发区

冀ICP备16028451号-3

-

-